Sistem Kendali Digital Otomatisasi Pembangkit Tenaga Listrik

Memasuki

akhir abad 20 ini, sejalan dengan keberhasilan perkembangan mikroprosesor dan

komputer, dunia diserbu oleh kehadiran berbagai produk elektronik yang seerba

otomatis. Hal ini merupakan jawaban terhadap tuntutan masyarakat yang

menghendaki peralatan-peralatan yang serba cepat dan efisien, terutama memasuki

era globalisasi sekarang ini. Diharapkan dengan menggunakan peralatan serba

otomatis, selain mampu memperoleh hasil yang lebih baerdaya guna dan berhasil

guna, juga mampu menekan kesalahan yang bersumber dari manusia (human error).

Untuk

memenuhi tuntutan masyarakat dan agar dapat bersaing di pasar dunia, terutama

memasuki era pasar terbuka, dunia industri pun dituntut untuk terus menghasilkan

produk-produk aru. Sebagai akibatnya kebutuhan akan energi listrik pun semakin

bertambah besar. Agar energi listrik yang tersedia mampu digunakan secara

efisien, berbagai usaha pun dilakukan oleh pihak penyedia listrik. Salah satu

diantaranya adalah melakukan otomatisasi pembangkit listrik.

Konsep Otomatisasi

Pada tahap

awal perkembangannya, pembangkit listrik dirancang untuk beroperasi dengan pola

base-load. Dengan pola ini, pembangkit akan selalu beroperasi penuh

tanpa melihat beban yang diperlukan konsumen. Dengan demikian, banyak daya

listrik yang terbuang. Untuk mengatasi masalah ini, pola operasi pun diusahakan

untuk diubah. Pola operasi yang paling diharapkan adalah full load-following.

Dengan pola ini, pembangkit akan beroperasi secara otomatis mengikuti tingkat

kebutuhan daya yang digunakan konsumen. Namun, untuk mengoperasikan pembangkit

listrik dengan pola ini dibutuhkan sistem pengendali yang benar-nbenar canggih,

khususnya pada pembangkit listrik yang sistemnya sangat kompleks seperti PLTN

(Pusat Listrik Tenaga Nuklir).

Setingkat di

bawah pola full load-following adalah semi load load-following. Pada

pola ini sistem pembangkit uap selalu beroperasi secara penuh (seperti

base-load), sedangkan frekuensi turbin dan generator melalui kendali frekuensi

otomatis (automatic frequency control disingkat AFC). Sistem

pengendali yang diperlukan pada pola ini, meski pun tidak serumit pola full

load-following, tingkat otomatisasinya harus tinggi. Hal ini disebabkan

perubahan operasi pada turbin dan generator akan mempengaruhi pula sistem

pembangkitan uapnya. Saat ini, pola inilah yang mulai diterapkan pada

pembangkit-pembangkit listrik bertenaga batu-bara dan gas.

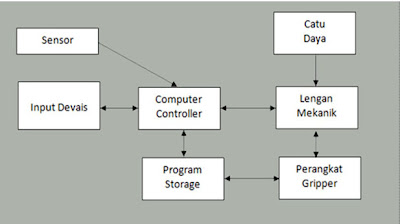

Sistem Kendali Digital (Digital Control System)

Berbeda

dengan sistem kendali diaplikasikan pada peralatan elektronik yang kita gunakan

sehari-hari, perkembangan sistem kendali pada pembangkit listrik boleh

dikatakan sangatlamban. Bila pada peralatan elektronik seperti telepon, AC,

refrigerator, radio dan TV telah digunakan sistem kendali digital modern

seperti fuzzy dan neural network, maka pada pembangkit listrik

yang umumnya masih dipakai adalah sistem kendali klasik PID (proportional-integral-derivative).

Hal ini disebabkan kondisi sistem pembangkit listrik yang sangat kompleks

dipandang dari sudut pengendalian Bila peralatan elektronik seperti radio,

mesin cuci, dan refrigerator merupakan sistem linier dan umumnya merupakan

sistem dengan masukan dan keluaran tunggal (SISO= single input single output),

maka pembangkit listrik merupakan sistem dengan masukan dan keluaran banyak

(MIMO=multi input multi output) dan bersifat tak llinier. Selain itu

umumnya pembangkit listrik memiliki sistem kendali lebih dari satu,

masing-masing mengendalikan satu sub-sistem. Karena sub-sistem sub-sistem tersebut

bekerja saling berhubungan maka sistem kendalinya pun harus saling berhubungan.

Kemudian untuk lebih menjamin keamanan, pada sebagian jenis pembangkit listrik,

sistem kendalinya masih dibagi atas sistem kendali proses (prosess control

system) dan sistem kendali proteksi (protection control system). Ini

memerlukan tingkat otomatisasi yang tinggi yang hanya dapat ditangani oleh

digital sistem kendali dengan prosesor komputer paralel.

Kompleksnya

sistem pembangkit listrik menyebabkan upaya pemanfaatan kendali digital

dilakukan setahap demi setahap. Bagian paling utama yang diupayakan untuk

diganti adalah ruang pengendali. Hal ini terutama untuk mengurangi kesalahan

yang bersumber dari operator (human error).

Penutup

Di Indonesia

engineers yang berkecimpung dalam bidang elektronika dan instrumentasi,

khususnya yang mendalami sistem pengendalian, belum banyak berperan dalam

perancangan terutama untuk pembangkit listrik. Namun, para teknisi dan engineers

perlu segera dipersiapkan setidak-tidaknya untuk menangani perawatan dan

perbaikan, sehingga kita tidak tergantung kepada pihak luar. Untuk jangka

panjang, dalam upaya menuju industri yang mandiri, para engineer kita perlu

dipersiapkan untuk segeramelakukan alih teknologi dalam masalah perancangan sistem

kendali ini. Tent saja ini memerlukan kerja sama para engineer yang ada di

badan-badan litbang milik pemerintahdan perguruan tinggi yang didukung oleh

pihak swasta.

Oleh: Sarwo

D. Danupoyo, M.Eng. adalah Peneliti pada Kelompk Instrumentasi dan Kontrol

PPkTN - Batam.

Comments

Post a Comment